注塑模具歸入一種鍛造液體模鍛并專用型的壓鑄模鍛機里完成的加工工藝方法,有關鋁壓鑄而言,鋁壓鑄材料,鋁壓鑄機和磨具三種因素是缺一不可的。其在應用生產全過程中以便發(fā)展生產輸出功率,知名品牌品質及其高經濟收益,并讓注塑模具獲得拓寬壽限的應用,注塑模具的應用及維護是十分關鍵的。

注塑模具恰當應用及維護方法:

1、盡可能減少磨具的急冷急熱,盡可能持續(xù)生產,在冷模情況下,嚴禁髙速壓射。

鋁壓鑄全過程中注塑模具一向處在熱脹冷縮的往復式疲倦情況,磨具凹模一部分溫度大部分一向在160度-350度往返更改,磨具急冷急熱,持續(xù)的熱脹冷縮,隨后產生磨具疲倦毀壞。而在冷模情況下開始生產時,磨具溫度由超低溫開始升高,溫度差增加,磨具膨漲減少增加,有關磨具疲倦相對增加,會加速磨具毀壞,減少磨具壽限。因此,在鋁壓鑄生產時要盡可能持續(xù)生產,盡可能減少磨具的急冷急熱,隨后拓寬磨具壽限。

其他,在冷模情況下,磨具沒有抵達一切正常生產時的溫度,磨具各處間隙相對性很大,在這類狀況下,嚴禁拉開髙速壓射和增加。要不然,磨具各間隙位置,包含導軌滑塊、小鏈孔等位置簡易串入鋁皮,隨后毀壞磨具,危害磨具壽限。

2、盡可能降低壓射速率,盡可能降低比壓,減少磨具沖擊性。

鋁壓鑄生產時,壓射速率的高矮不只危害鋁壓鑄的添充速率、壓射內進膠口速率,一起壓射速率高,沖擊性最高值也會增加。因此,壓射速率高,壓射內進膠口速度更快,對磨具侵蝕會加劇,沖擊性最高值增加,磨具接納的撞擊力也會增加,磨具壽限會大大的減少。因此,我們在調節(jié)鑄造工藝時,在確保產品品質的狀況下,盡可能降低壓射速率,有關發(fā)展磨具壽限,發(fā)展鋁壓鑄公司的經濟收益十分關鍵。現(xiàn)階段,優(yōu)秀的鋁壓鑄機武器裝備有壓射剎車踏板機器設備,有關減少沖擊性最高值,減少磨具接納的撞擊力,發(fā)展磨具壽限十分有益。

鑄造工藝中的壓射比壓同樣是一個關鍵主要參數,壓射比壓根據鑄造件品質規(guī)定及其特點一般在400-900kg/立方厘米。跨越900kg/立方厘米,有關鑄造件內部品質一般功效并不大。而壓射比壓過高,不只僅使磨具接納的漲型力增加,甚至會使?jié)q型力跨越數控車床鎖模力,產生竄鋁。一起,倘若磨具接納的漲型力大,同樣會毀壞磨具或使磨具壽限減少。因此,在鋁壓鑄生產時,我們除開高度重視壓射速率外,更應高度重視壓射比壓,由于壓射比壓不象壓射速率簡易調研,通常被粗心大意。事實上壓射比壓是鑄造工藝中關鍵的一個主要參數,不只僅危害鑄造件品質,對磨具壽限同樣危害極大。這一點非常應當造成鋁壓鑄公司的高度重視。

3、磨具應用中出現(xiàn)披封、鋁皮要立即梳理,避免擠壞磨具。

在磨具應用中,通常由于各種各樣緣故磨具會出現(xiàn)披封、鋁皮,這時候必須立即梳理,要不然不斷生產會將磨具擠壞。非常是導軌滑塊位置,倘若索道進到鋁皮等,由于鋁壓鑄機鎖模力十分大,會將導軌滑塊擠塌、擠壞。因此,碰到該類難題,必須立即梳理磨具,并搜索緣故對磨具立即維修。要不然,等磨具毀壞了才檢修,便會比較嚴重危害磨具壽限。

4、盡可能降低溴化鋰溶液澆筑溫度,發(fā)展磨具應用壽限。

鋁壓鑄生產時的溴化鋰溶液澆筑溫度,不只危害鑄造件品質,也危害注塑模具的應用壽限。一般鋁壓鑄時,溴化鋰溶液澆筑溫度在630度-720度,有關不一樣的零件,我們在選擇澆筑溫度時,應盡可能選擇低一些,那樣既節(jié)約了驅動力,一起也可以拓寬注塑模具的應用壽限。由于溴化鋰溶液溫度越高,對磨具的磨蝕越大,磨具溫度梯度更改的經營規(guī)模越大,熱漲冷縮的越大,磨具疲倦越大,越簡易毀壞。因此,適當降低溴化鋰溶液澆筑溫度,有益于拓寬注塑模具應用壽限。

5、提升磨具的維護,定時執(zhí)行維護保養(yǎng),定時執(zhí)行對磨具凹模開展淬火去地應力解決。

注塑模具一向在髙壓、髙速、高溫下持續(xù)生產,應用標準較為極端。在應用全過程中磨具會產生毀壞或問題風險等。因此,提升磨具的維護,定時執(zhí)行對磨具開展維護保養(yǎng),更換毀壞位置,更換零配件,梳理索道、小鏈孔等,是十分關鍵的,是確保磨具在鋁壓鑄生產時的可信性,同樣也可以拓寬磨具的應用壽限。

一起,由于注塑模具在應用中持續(xù)受到損傷、持續(xù)熱漲冷縮,會產生新的熱應力,倘若不立即清除,磨具簡易表層開裂或裂開。因此,定時執(zhí)行對磨具凹模開展去地應力淬火,清除地應力,也是拓寬磨具壽限的關鍵技巧。一般狀況下,磨具在資金投入應用后,應當在3000-5000模次后開展初次淬火。在將來根據應用狀況,一般每生產一萬磨具上下,需要對磨具凹模開展去地應力淬火,那樣可以大大的拓寬磨具應用壽限。

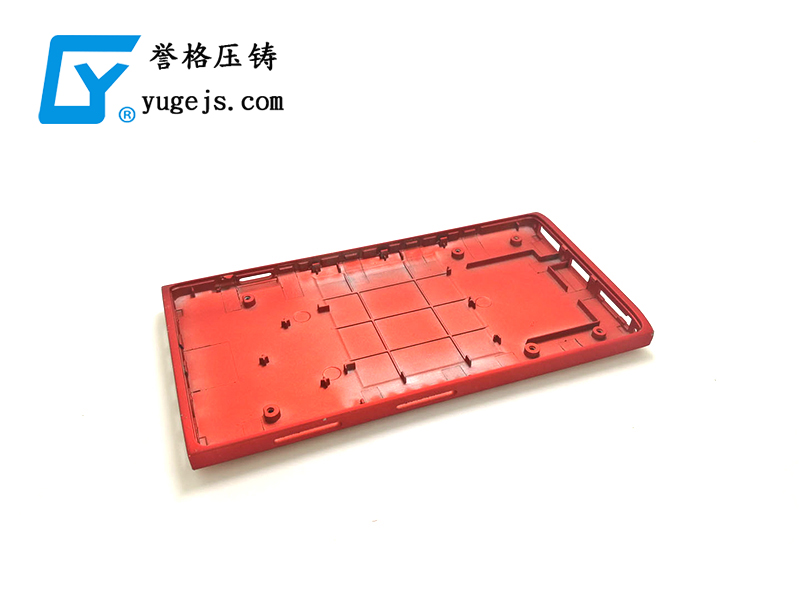

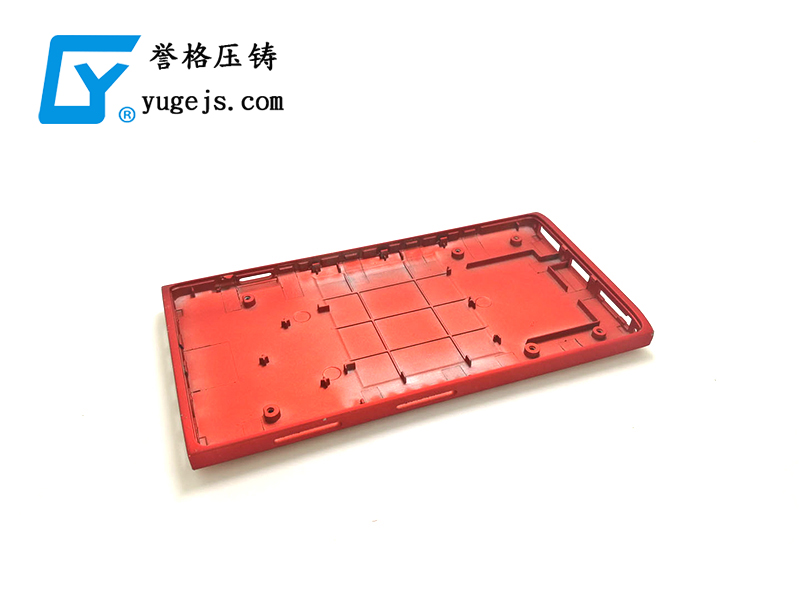

壓鑄模具

壓鑄模具

壓鑄模具

壓鑄模具